リードタイム短縮のポイントとは?受注から出荷までの業務を効率化して顧客満足度を上げよう

受注から出荷までに要する「リードタイム」をいかに短縮するかは、企業が顧客満足度を向上させ競争力を高める上で重要な課題です。本記事では、リードタイムの基礎知識や短縮のメリット、具体的な導入方法などを解説します。

多くの企業では商品やサービスの製造から流通に至るまでに、さまざまな工程が存在します。特に在庫の増減や品質検査などの時間的ロスは、顧客への納期遅延やコスト面の負担増につながりかねません。

リードタイム短縮に向けた施策を適切に実行することで、業務の効率化と安定した品質確保が同時に実現できます。ここではリードタイムの基本から具体的な改善方法までを分かりやすく整理していきます。

リードタイムとは

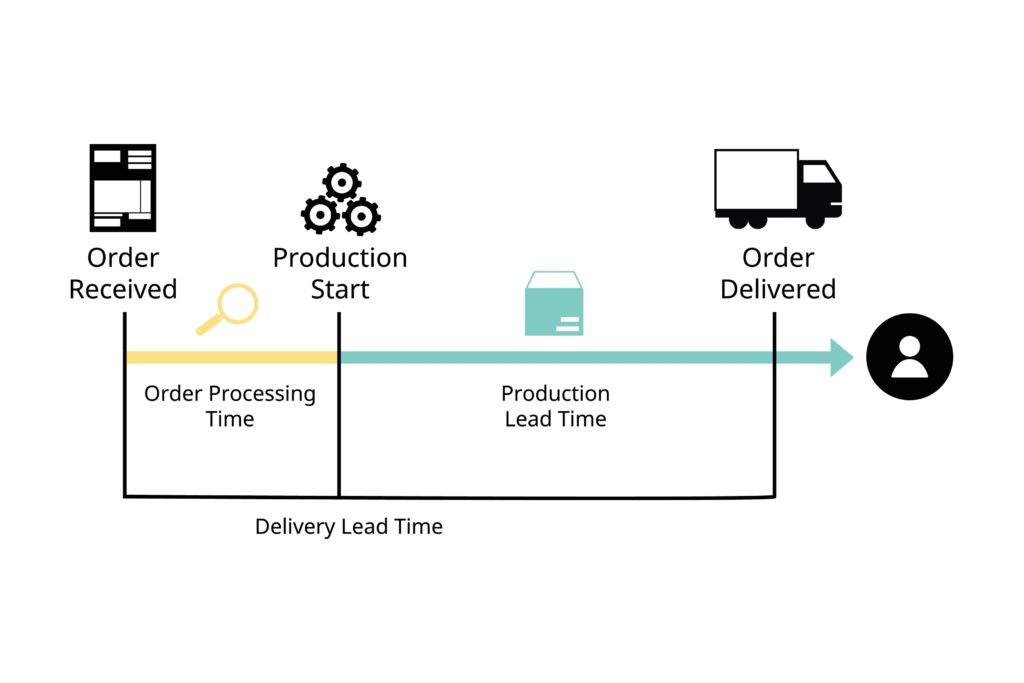

リードタイムは、商品やサービスが最初に受注されてから、最終的に出荷や納品されるまでにかかる全体の期間を指します。製造業であれば、原材料の調達や生産工程、品質検査、出荷段取りといった一連の流れを俯瞰することが重要です。一方で、リードタイムは開発や企画段階の時間が含まれるケースもあり、企業によって定義が多少異なる場合があります。短縮を進めるには、それぞれのプロセスでどのような無駄が発生しているのかを可視化し、工程間の連携を円滑にする取り組みが欠かせません。

リードタイムの定義

リードタイムとは、業務の初動から完了までに要するすべての時間を包括的に捉えた概念です。具体的には、受注対応や情報の確認、生産計画の立案、実際の製造・出荷などが含まれます。このように広い範囲を含むため、部門間の連携が十分でないと各工程の遅延が重なり、結果的にリードタイムが長期化しやすい点に注意が必要です。

リードタイムと納期の違い

納期は基本的に外部的な約束事であり、顧客に対していつまでに製品やサービスを届けるかという期限を示します。一方、リードタイムは内部の業務フローを含めたプロセス全体の所要時間を指すため、納期より広範な視点で捉える必要があります。内部フローがスムーズに進行すれば、納期にも柔軟に対応できるようになります。

受注から出荷までのリードタイム構成要素

リードタイムは複数の工程が積み重なって構成されます。例えば、受注対応や契約処理、在庫確認や原材料調達、製造・仕入れ、品質検査、梱包や配送手配など、全ての工程が正しくかみ合わないと遅延が連鎖しリードタイムが増大する傾向があります。そのため、現場だけでなくIT部門や調達部門、物流部門が協力し合い、各工程の負担を最小限に抑えることが重要です。

リードタイム短縮の重要性

リードタイム短縮は単なるスピードの追求だけでなく、顧客満足度の向上やコスト削減など企業経営の根幹に関わる課題です。特に納期が煩雑になりがちな業種では、顧客からの再注文やリピートを得るためにリードタイムの管理が欠かせません。また、リードタイムの短縮によって在庫を圧縮し、資金繰りを安定させたり、新たな需要にも迅速に対応できる体制づくりにつながる点も期待できます。

受注から出荷までのリードタイム短縮における課題

リードタイム短縮を目指すうえで、企業が直面する課題にはどのようなものがあるのでしょうか。

多くの企業ではリードタイムを短縮しようとしても、部門ごとの最適化だけでは全体像を把握しきれず、かえって他の工程に負荷が集中してしまうことがあります。さらに、在庫不足を避けるために過度な安全在庫を抱えたり、納期を優先しすぎて品質面にリスクを抱えるケースもあるのが現状です。ITシステムの導入や自動化を進めようとしても、従業員の抵抗や現場フローとのミスマッチが生じることもあり、継続的なコミュニケーションと教育が不可欠となります。最終的には社内外の連携を強化し、全社的に統一された目標と方針のもとでプロジェクトを推進することが重要です。

リードタイム短縮のメリット

リードタイムを短縮することで得られるメリットはコスト面だけでなく、企業全体の競争力強化にもつながります。

リードタイムの短縮に成功すると、顧客にも迅速かつ安定的に製品やサービスを届けられるため、信頼度が高まります。結果としてリピート率や紹介などの好循環が生まれ、企業の評価も向上していきます。また、在庫や工程のムダを省くことで原価低減にもつながり、余裕のあるキャッシュフローを確保しやすくなります。どのような業種であっても、継続的にリードタイム短縮へ取り組む意義は大きいといえます。

コスト削減とキャッシュフローの改善

リードタイム短縮により、在庫を必要最小限に抑えられるため在庫保管コストが削減できます。さらに、出荷サイクルが短くなることで売掛金の回収が早まり、キャッシュフローが安定します。資金繰りの安定が図れれば、設備投資や新商品の開発にも積極的に取り組む余裕が生まれます。

顧客満足度の向上と競争力の強化

納期への柔軟な対応が可能になることで、顧客からの評価が高まりリピート受注につながります。短納期対応は市場での競争力を高める要因にもなり、新規顧客獲得のチャンスを拡大します。また、顧客に対して安定した品質の製品や情報を迅速に提供できる体制を整えることが、企業ブランドの向上にも寄与します。

業務効率化とムダの削減

リードタイム短縮のプロセスでは、工程の重複や待ち時間、アクセスしにくい情報の存在など、さまざまなムダを可視化できるようになります。分析を通じて不要な作業を減らし、従業員の負荷を分散させることで生産性は大幅に向上します。最終的には部門やサプライヤーとの連携が強化され、スムーズなワークフローが確立されるのです。

需要変動への柔軟な対応

市場の需要は刻々と変化するため、リードタイムが長いと急なオーダーや需要変動に対応しづらくなります。しかし、短縮を進めておけば在庫リスクや納期遅延の発生率を抑えることが可能です。結果として、顧客が求めるタイミングや量に合わせて効率的に商品を提供できるようになり、信頼関係の維持とビジネスチャンスの拡大が期待できます。

リードタイム短縮の具体的な方法

リードタイム短縮には、全社的な工程見直しからITツールの活用、コミュニケーション体制の整備など多岐にわたる切り口があります。どれか単独の手法だけで改善を図るのではなく、段階的に最適な施策を組み合わせ、社内外の関係者と連携しながら進めるのが成功のカギです。具体的には以下の8つのアプローチがあり、企業規模や業種を問わず多くの企業で成果を上げています。

1. 業務プロセスの見直しと最適化

まずは現行の業務フローを洗い出し、どこに無駄や重複があるかを明確にすることが大切です。工程を時系列で可視化し、タスクの優先順位や責任範囲を明確にしていくことで、作業時間の削減が実現できます。また、部署間の調整ポイントを減らすことで情報伝達がスムーズになり、手戻りも防ぎやすくなるでしょう。

2. ITツールの活用とデジタル化

エンタープライズリソースプランニング(ERP)やクラウドシステムの導入により、データをリアルタイムで一元管理することが可能になります。デジタル化された情報は即座に共有できるため、在庫量や受注状況を関係部門間で共通認識にしやすくなるのもメリットです。これによりスピード感のある意思決定が行え、無駄な待ち時間を大幅に削減できます。

3. 自動化の検討とRPAの活用

事務処理や書類作成などの定型的な業務をロボティック・プロセス・オートメーション(RPA)に任せることで、人的ミスを防ぎつつ作業時間を短縮できます。特に申請書類の作成や在庫データの入力など手間のかかる業務を自動化することで、担当者はより付加価値の高い業務に集中できるようになります。結果としてリードタイム全体の圧縮にも寄与するのです。

受注から出荷までのリードタイム短縮にRPAを活用!Autoジョブ名人の紹介ページはこちら(受注業務自動化)→

4. 受発注システムの活用

受発注システムの導入により、オンラインでの注文受付やリアルタイムの在庫確認が可能となります。受注から出荷までの進捗が可視化されるため、在庫管理や配送手配を効率的に進められるのが利点です。さらに顧客との連携もスムーズになり、トラブルが起きた際の対応スピードも格段に上がります。

特にBtoB取引において、受注業務の効率化には、注文をする「発注側企業」とともに実践していくことが重要です。例えば、FAX用紙で注文を受けている場合、受注企業側ではFAX注文情報をデータ化したり、受注管理システム等に取り込む手作業が発生します。人の手を介する作業は、どんなに気を付けてもミスが発生することもありますし、大量のデータ処理対応があると、物流部門への連携が遅れがちです。受注企業側の業務の非効率さは、取引を停滞させる要因にもなりうるのです。

この問題を解決するには、受注企業側の業務効率化の取り組みに合わせて、発注側企業もFAXなどアナログな手段を使わずに、Webやスマホアプリなど、デジタルデバイスを活用した発注に切り替えていくことが考えられます。

ユーザックシステムが提供する「Pittaly Order」は、受注側・発注側の業務効率を追求して開発されています。発注企業はスマホアプリで商品のバーコードを読み込み、数量を入れて送信すれば注文が完了します。受注企業は、Pittaly Orderからの注文情報を、データのまま受け取り、自社の受注管理システムや検品や送り状を発行するシステムに連携することができます。これにより、業務効率が向上し、リードタイムの短縮に大きく寄与します。

5. データの活用と需要予測

過去の販売実績データや顧客の購買パターンを分析し、AIを活用して需要予測を行うことで、適切な生産計画と在庫管理を実現します。過不足のない在庫を保つことでリスクを最小限に抑え、必要なときに必要なだけ出荷できる体制を作りやすくなります。これにより急な需要変動にも対応しやすく、過剰在庫や欠品の発生を減らす効果が期待できます。

6. サプライチェーンの最適化

サプライヤーや物流企業との連携強化によって、原材料や部品の供給状況を把握しやすくなることも重要です。リアルタイムの在庫情報を共有し合えば、無駄な発注や輸送を省き、スピーディーに不足を補てんできる体制が整います。こうしたサプライチェーン全体の連携により、納期の遅延や品質問題が早期に発見・解決される可能性が高まります。

7. 顧客とのコミュニケーションの強化

顧客との情報交換を密に行うことで、納期調整や仕様変更の発生を早期に把握できます。注文ステータスや在庫状況を共有する仕組みを整えておけば、トラブル発生時にも迅速に対処でき、顧客満足度の維持・向上に直結します。結果的にリードタイム全体の短縮やリスクの低減にも大きく貢献します。

8. 継続的な改善とPDCAサイクルの活用

どの施策を導入しても、効果検証とフィードバックを繰り返すことが継続的なリードタイム短縮のために不可欠です。計画(Plan)・実行(Do)・検証(Check)・改善(Act)のPDCAサイクルをコンスタントに回すことで、課題点を潰しながらより最適なフローを生み出すことができます。小さな改善の積み重ねが大きな成果として現れ、最終的には全社競争力の向上にもつながるでしょう。

リードタイム短縮を成功させるためのポイント

リードタイムの短縮を進めるには、プロジェクト規模に応じた明確な目標設定と進捗管理が欠かせません。全社的な合意を得るためには経営層から現場レベルまで共通認識を持ち、必要なリソースを的確に投入する必要があります。また、進捗を可視化して効果を測定し、問題点があれば素早く修正を行う仕組みが求められます。

現状の問題点を正確に把握する

まずはリードタイムを構成する各工程のデータを収集し、定量的に可視化することが重要です。現場の担当者へのヒアリングからも実際の課題を洗い出し、ボトルネックがどこにあるのかをしっかり見極めましょう。課題を明確にすることで、優先度の高い対策に的確にリソースを配分できます。

全社的な協力体制と部門間連携を構築する

リードタイム短縮には、営業部門や製造部門、物流部門、IT部門など多岐にわたる部門の連携が不可欠です。共通の目標と情報基盤を持つことで、業務の重複や情報伝達の遅延を避けられます。また、外部サプライヤーやパートナー企業と緊密にコミュニケーションを図ることで、納期の調整や在庫回転の最適化にもつながります。

PDCAサイクルを用いた継続的な改善の徹底

リードタイム短縮の取り組みは、一度導入したら終わりではありません。改善策を実行したら必ず結果を検証し、課題を抽出したうえで次のアクションにつなげるサイクルを繰り返すことが大切です。このプロセスを組織全体に根付かせることで、常に最適なリードタイムを維持しやすくなります。

適切なツールやシステムの選定

ITツールや各種システムを導入する際は、自社の業務フローやニーズに合った選定が必要です。コストや運用負荷だけでなく、導入後のサポート体制やセキュリティ面にも配慮し、社内教育を含めた段階的な実装を検討することが望ましいでしょう。そうすることで、導入効果を最大限に引き出し、リードタイム短縮へ効果的につなげることができます。

ケーススタディ:リードタイム短縮の成果

実際にリードタイム短縮を行った企業事例から、その効果と取り組み内容を学びましょう。

企業ごとに業務内容やプロセスは異なるものの、リードタイム短縮の基本的な考え方やアプローチには共通点があります。ここでは、製造業や卸売業の事例を取り上げ、デジタル化やサプライチェーンの可視化などの取り組みがどのような成果を生むのかを確認していきます。具体的な成功要因を自社に当てはめることで、より効果的な改善施策を打ち出せるでしょう。

製造業A社

受注生産商品の注文受付、製造、出荷をデジタル化し、リードタイム短縮と共に、残業や土曜出勤がなくなったという事例です。

- 課題

注文情報を確認し、同じ情報を製造にかかるシステムに手入力、配送伝票の発行も別システムで手入力で対応していたため、無駄な事務作業に追われていました。 - 取り組み

手作業で入れていた注文情報を、製造にかかるシステムと配送伝票発行システムへの取り込みをRPAで代行。 - 成果

製造や配送に関する事務作業に人手を割かずに済み、納期遵守と残業や土曜出勤がなくなりました。

卸売業B社

受注情報を基幹システムに取りこみ、送り状発行を事務所で行った後、送り状と出荷案内書をもって倉庫に移動。移動や待ち時間がリードタイムを長引かせていましたが、業務プロセスを見直し、送り状発行システムを活用することで改善しました。

- 課題

受注情報連携の煩雑さと受注情報がある事務所と商品を出荷する倉庫の物理的距離により、リードタイムが長引いていました。 - 取り組み

業務プロセスの見直しと、送り状発行システムの導入で効率化。 - 成果

受注から出荷までのリードタイムは約50%の削減を実現できました。業務プロセスの見直しにより5名で対応していた業務は、3.5名で回せるようになりました。

関連製品

送り状名人資料請求はこちら≫

卸売業C社

取引先を巡回し、商品の陳列や追加注文を受けるルート営業の業務では、スマホアプリを活用した受注データの登録で、受注業務の工数削減と誤出荷ゼロを達成しました。

- 課題

取引先を訪問し、店頭で商品の陳列や品切れを起こしている商品を注文書に手書きで記入。コンビニに移動し、本部にFAX送るという手間がかかっていました。注文を受けた本部も、FAX用紙から手作業で基幹システムに受注情報を入力するため、ミスや遅延が起こっていました。 - 取り組み

発注業務が簡単に行えるスマホアプリのPittaly を導入し、業務のデジタル化を推進しました。 - 成果

ルート営業は注文情報の手書きやFAXの手間がなくなったため、取引先店頭での作業時間を減らすことができ、商談や情報交換の時間に充てることができた。注文を受ける本部は、受注入力作業がなくなり、出荷業務のリードタイムが50%以上削減できました。

まとめ

リードタイム短縮は顧客満足度向上やコスト削減、競争力強化に直結する重要な取り組みです。自社の現状分析と最適な方策の導入を行い、継続的な改善を実践していきましょう。

リードタイム短縮を実行するには、業務フローの再構築やITシステムの導入、コミュニケーション手段の改善など、多面的なアプローチが欠かせません。特に各部門やサプライヤーとの連携を強化することで、工程間の摩擦や情報の行き違いを減らし、スムーズなオペレーションが実現できます。また、一度取り組んだだけで満足せず、PDCAサイクルを回し続けて常に最適なリードタイムを目指す姿勢が、長期的な成長と競争力の維持につながるポイントです。

リードタイム短縮に効く、受注業務や出荷業務の効率化のお問い合わせはお気軽にお申し付けください