SDG伊賀株式会社 様

送り状名人+RPA導入で出荷時修正作業の大幅改善と効率化を実現

本社に続く横展開でグループ全体の情報連携を強化

電動送風機のトップメーカー、 伊賀工場では大型の製品を製造・出荷

※本記事は、月刊マテリアルフロー 2025年10月1日号に掲載された記事を、許可を得て転載したものです。

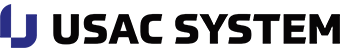

1950年、大阪市で小型電動機の製作販売を開始した昭和電機製作所は「風」を使った産業ソリューションを提供する機器メーカーで、電動送風機では国内トップシェアの6割を誇る(写真①、②)。近年は国内の生産・営業拠点を拡大するばかりでなく、タイ、韓国、台湾にも現地法人を開設しグローバル化にも順次対応、2024年には社名をSDGに変更しグループ体制を強化している。

今回、ユーザックシステム(株)の送り状名人を導入・運用開始した事例は、グループの一角を占めるSDG伊賀のものだが、実はそれに先立ちSDGの本社では、送り状名人をはじめRPAツールを導入・稼働しており、具体的な成果の実績があったという。SDG伊賀の事業について紹介してくれたのは、同社技術部品質保証グループ兼経営管理部ICTシステムグループの佐治寛由氏だ。

「SDG伊賀は、もともとグループの製造の一部を本社と分担する昭和風力機械という企業で、どちらかというと本社に比べてサイズ感の大きな製品を材料を一から加工し製造(写真③)、して来ました。つまりSDGグループ内で、取り扱う製品のジャンルやカテゴリをずらしながら、場所や設備等の役割を分担して来た関係性にあります」

そんなSDG伊賀の抱えていた物流上の課題とはどんなものだったのだろうか? 同社生産管理グループの橋本康史氏が語ってくれた。

「一言で説明するなら、日々の変更の多さに尽きます。当社からは工場で完成した製品を納品先に出荷するのですが、これは個々バラバラなサイズの梱包・積載を要するため、運送事業者や荷受け側事業者の対応能力も含めて細かい制約がある上に、土壇場での変更や修正がつきものなのです。例えば、路線便業者に依頼した場合、比較的巨大な製品の置き場所をどのように確保しておくかがまず問われますし、納入先の設備等の運搬・荷下ろし条件によりパレットや木枠梱包といった荷姿の条件は異なって来るため、もしその条件が変わったのなら、送り状を含めた情報をすべて修正する必要があります。ところが、従来の基幹システムであるスマイルと生産管理システムのテックスを用いた管理の流れでは、部分的な修正であっても発行済みの情報を修正する機能がなく最初から入力し直すフローが必須なため、1件の修正に20分程度の時間を要してしまい、1日当たり数件の修正があることから、平均して1時間程度はその修正作業にとられている実態がありました。これは今後ますます深刻化する労働力不足の時代を見据えると、庫内作業の効率化の観点から見過ごすことができないものです」

実は当初、管理システム側を改修することでこれに対応を試みようとしたものの、基幹システムと共に完全に作り込まれたシステムであったため追加で手を加えることが難しく、また改修の度に費用も嵩むことから断念した経緯があった。

その一方で同社では長年使用して来た基幹システムを更新するタイミングを迎えており、そのタイミングでこれまで個社ごとに別々で運用していたシステムをSDGグループ内で統一化し、営業部との出荷情報共有等含めシームレスな情報連携体制を構築するDXプロジェクトも推進していた。そこでSDG伊賀では、喫緊の課題として送り状の修正作業問題にフォーカスして対策を検討し、物流上の個別の課題に対しては基幹システムに委ねることなく、それに特化したソリューションが適しているとの判断から送り状名人の導入を決定した(写真④)。

本社営業部門の出荷情報共有実績から、 グループ内連携強化を視野に導入決定

「一番の判断材料となったのは、既に本社での導入稼働実績があり、送り状発行だけでなく営業への出荷情報の配信等のアプローチも仕組みがあったので、伊賀の方もそれに連携して欲しいとの声が上がったことです。本社ではユーザックシステムさんを高く評価していましたので、その意味では新規の導入というよりも、グループ内連携による横展開導入と言ってもいいかもしれません。もちろん、当社の特異性のある出荷方法もあって、いくつかのカスタマイズは必須でしたが、SEの方に丁寧に説明いただき、最も懸念していたまとめ出荷等にも十分に対応可能であると確認できた点は良かったです」(佐治氏)

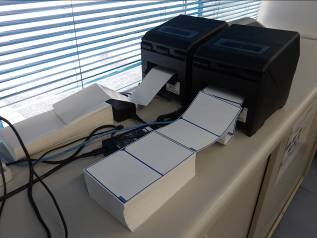

そうした経緯もあって、同社が導入した送り状名人は2台でのミニマムスタートとした(写真⑤)

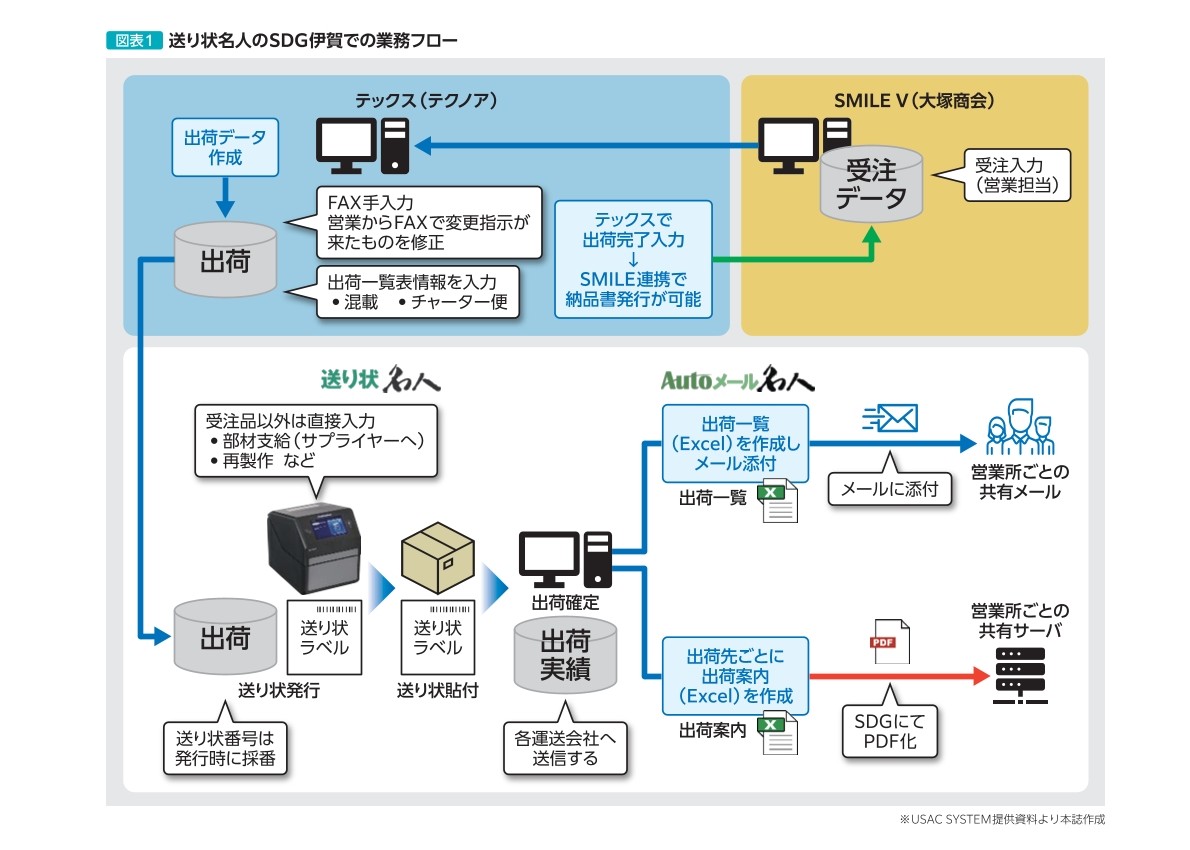

基本的な物流フローについて伺うと、まず出荷の2日前に確定させた情報を基に送り状名人で送り状を作成し、出荷当日の午前中に追加注文の有無を確認、追加注文の送り状を14時頃までに作成し、併せて変更のあった出荷情報を修正のうえ送り状名人で送り状を再発行、その後16時頃に各路線便もしくはチャーター便で出荷される流れ。その後、各路線会社の出荷データをアップ共有して終了。

なお、送り状名人を導入したのとほぼ同じタイミングで同社は、出荷のオペレーションの外部化を決定、これまでチャーター便の手配等で接点のあったトーワカーゴ(株)に委託開始したことから、送り状名人の実際の運用は同社に委ねられている。逆に言えば、スムーズに外部化を進めるためにも、手間のかかる送り状の変更作業は早急に改善しておく必要があったとも言える。

実際、業務委託されたトーワカーゴの担当者も、「運用開始にあたって、何かつまずいたようなことはありませんでした。細かい疑問点があってもユーザックシステムさんに電話相談で即座に解決できましたし、システム上の微修正が必要な場合でも、ほとんどの場合リモートでその日中に修正対応いただけました。懸案だった送り状発行の変更処理は、画面上で修正追加が可能なため5分程度で終了と圧倒的に作業時間が短縮されたことで、導入稼働後は残業することなく定時内に作業完了できています」(トーワカーゴ(株)伊賀支店運行課 赤土純崇氏)

現状で、同社の1日当たりの出荷量はだいたい40件前後、3個口までであれば路線便出荷、4個口以上になるとチャーター便での出荷となる。送り状名人で担当している運送会社は西濃運輸、佐川運輸、松岡満運輸、ヤマト運輸の4社。

今後の期待値としては、出荷時の連絡が伊賀から営業、営業からお客様ではなく、伊賀から営業とお客様へダイレクトに出荷情報連絡をすることでグループ内の連絡ツールではなくお客さまへのサービスツールにすること等が挙げられているという。

リサーチの結果社内の全部門で ニーズが判明しAutoジョブ名人を導入

SDG伊賀では、送り状名人の導入と併せてユーザックシステムのRPAソリューションを採用し活用している。Autoジョブ名人とAutoメール名人という2種類のソリューションでどのように現場改善が進められたのだろうか。

「Autoジョブ名人は、現場への作業業務、その日の仕事量や各工程といったものの通知に用いています。導入前は、それぞれの持ち場でプリントしたりしていましたので、製造に携わるスタッフを少しでも余計な業務に煩わせたくない、その時間がもったいないと考えていたわけです。そこで社内のニーズはどうだろうかと、全社的にリサーチしてみると、どの部署でも何かしら手間を取られていた困り事があるとわかりました。すべての部署で活用できるのであれば、トータルで費用対効果が見込めるとの判断で導入を決定しました」(佐治氏)

一方のAutoメール名人については、伊賀ではなく、本社での導入ソリューションを連携する形で共用しているという。

「当社の環境であれば、本社との連携可能とのことだったので、送り状名人の導入に合わせて一部を使っています。各営業拠点に、当日の出荷分のリストを送る作業があるのですが、それまでは送り状控えの1つ1つをスキャナで取り込み、最終の出荷が済んだら、グループ内での掲示板にアップしていましたので、スキャンをトータルするとかなりの時間を費やしていました。これがAutoメール名人のおかげで本社と同じやり方を踏襲でき、人手をかけることなく各拠点に通知できるようになった効果は大きいものがありました」(橋本氏)

見てきたように、SDG伊賀の送り状名人導入事例は、単独の施設内での送り状発行・情報管理プロセスの改善効率化を達成したというだけに止まらず、横展開導入によって、トータルでのグループ内DXを着実に推し進める好例と言えそうだ。

※2025年9月取材。記載の情報は取材時のものです。