株式会社エスエスケイ 様

JAN検品システムからWMSまで、

スポーツ用品卸No.1物流改善の歩み

※本記事は、2021年月刊マテリアルフロー4月号に掲載の記事を転載したものです。

“経験を仕組みに”置き換える / JANコード検品システムの導入

㈱エスエスケイ(SSK)は、戦後間もない1946年に京都で創業された運動具店をルーツとし、スポーツ用品の製造、卸売、輸出入を事業としている。

大阪に本社を構え、全国9か所の事業所、東西2か所の流通センターを設置、2020年度の売上高は430億円を超える。

オリジナルブランド名としてのSSKは野球用品で広く知られているが、一方で業績全体の内8割を卸業が占める、日本有数のスポーツ用品卸業者でもある。

長い同社の歴史の中で物流拠点体制も変遷してきたが、2005年に複数の従来拠点を統合して現状の東西2大センター制を確立。大阪府の西日本流通センターと並ぶ東の拠点が、今回お邪魔した東日本流通センター(埼玉県越谷市、タイトル写真)である。同センターは倉庫業の㈱拓洋が運営するSBSの保有施設の約2/3を借りるスタイルで運営されており、1/3を、取り扱い商品のうち値札付け等の流通加工が必要な量販店向けを中心に物流業務を拓洋に委託、という分業体制をとっている。

当初、東日本で採用されたこの運営スタイルは、流通加工をアウトソースしたいSSKと関西への足掛かりを固めたい拓洋のニーズが一致し、西日本流通センターでも採用、2020年1月から東西共通の物流体制としている。

現状の東日本流通センターの物流量に目を向けると、年間の出荷量はコロナ禍の影響で減った2020年度の数値で680万点、保管点数は約90万点、3万6,000SKUに上る。同社物流本部物流企画室業務推進役の加藤敦喜氏に伺った。

「スポーツ用品は物流波動が大きい商品です。出荷先で大別すると、GMSの売り場変更に伴うクリアランスセール需要は例年2~3月に高まり、また一般のスポーツ用品店では新入部員を迎える新学期3~4月のGW前までが春先の需要ピークとなります。

またどちらも秋の体育祭シーズン前にあたる9~10月に再び需要のピークを迎えます。

平常時とピーク時の物量差は3倍にもなりますので、これを通常スタッフのやりくりで賄うことは不可能です。そこで春先であれば例年、2月頃から短期の派遣スタッフを10名程度増強し、早めに慣れてもらいながらGW明け頃までフォローしてもらうことで乗り切っていますが、保管スペースのキャパシティをはるかに超える取扱量になるため、20万点ほどは収納しきれずにはみ出したまま、というのが常態化していました」

そんな同社がIT化による物流改革を標榜し2000年に量販店向けのセンター用として導入したバーコード出荷検品システムが、同センターの運用に最初の巨大な変革をもたらした。

「当時、出荷時の検品作業は2人一組で目視による読み合わせ方式でした。それでも納品ミスの発生率は10万分の6レベルと驚異的に高い精度を実現してはいたのですが、これはその大部分が、商品知識に長けたベテラン作業スタッフの検品能力に負うことで成立していたもので、その先のEDI化は待ったなし、というほどまで切迫していました。そこで事態克服に向けて導入したのが、ハンディスキャナでバーコードを読み取る検品システムで、いわば『経験を仕組みに置き換える』変革の始まりでした。さらに2003年には一般店向けのセンターへも導入できるようシステムのグレードアップをはかり、当時の東京流通センターに導入すると共に、物流企画室を新設し顧客満足度向上のためのサービス体制を固めました」(加藤氏)

当時の物流量は在庫30万点、1万3,000SKUであったが、取扱品目には商品コードはおろかパッキングや商品名ラベルさえない商品もあり、JANコードを活用したシステムは切望されていた。導入されたのは、ユーザックシステム㈱のJANコード検品システム“検品支援名人”をはじめとするソリューションだ。

導入に際しては、JANコード装着が不可能な商品の存在がネックとなったが、JANコード登録商品と未登録商品を識別可能な出荷データの出力方式を採用し、未登録品は目視検品とする弾力的な対応でこれをクリア。並行して、メーカーへのJAN登録等を継続的に依頼することで、JANコードの採番率は95%に達した。結果として出荷検品作業が標準化され、高度な専門知識を持たないスタッフでも誤出荷20万分の1という高水準を達成した。

併せて棚卸業務にもJANコードとハンディターミナルを活用することで、マスタ不備をチェック、同社の総合ネットワークシステムSOLVES(SSKOnlineValueEnsureSystem)に棚卸し実績を転送・更新することで在庫精度の大幅向上を実現しているという。

WMS初導入で基幹システム連携 / 高度な汎用性を求めWMSを刷新

同社の物流改革の次の波は2009年、SOLVES基幹システムのリニューアルと並行して進められたWMSの新規導入だ。

「それまでは基幹システムのSOLVES側である程度の番地情報を持っていたのですが、一部の人間にしか登録の権限がなく、新たに棚番号をふる必要が発生した際などには、現場でやった方が早いのにそれができず、アイテム数も膨大なことから結果的に時間がひっ迫する事態が起きがちでした。そこで、現場でロケーション管理をしたいというニーズが高まっていました。また、ロケーションごとに出力されたペーパーのリストの束を手に走り回ってピッキングを進める作業では、出荷時に必要な商品が揃っているのかどうかも確認ができませんでした。そうした問題の解消を目指して、WMSの導入が進められました」(加藤氏)

WMS導入による全領域的な効率化の成果は数値としても顕著に表れた。それまで94円前後で推移してきた、商品1点当たりの平均経費が、WMS導入の翌年から88円台へと一気に下がり、その後84円台前後を継続するようになったのである。トータルで見ても、同社の総売上金額の4.5%程度だった物流経費が4%前後にまで縮減され、基幹側システムの改善と並んでWMS導入効果は極めて大きいものだったことが証明された。ただその一方で新たな課題も浮かび上がってきたという。

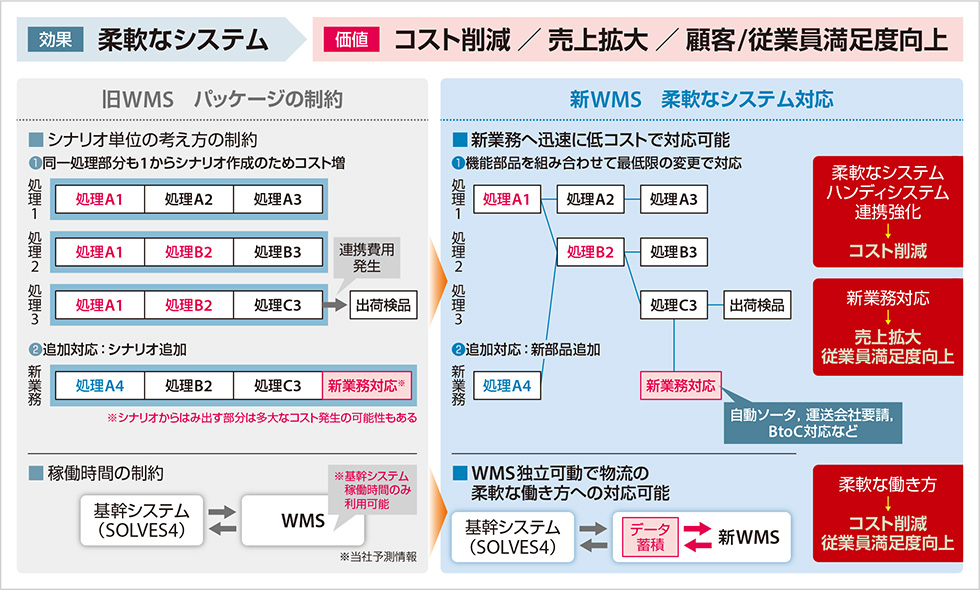

「スポーツ用品業界には独特の商習慣が残されており、ケース・バイ・ケースで顧客ごとに合わせた対応が求められるため、WMS導入の際には様々なカスタマイズを施すこととなり、結果的にイニシャルコストが当初想定よりも膨らんでしまいました。また、運用を重ねる中で随時新たな変更が求められる場面も多いのですが、部分的にシナリオを変更するカスタマイズの場合でも百万円単位の追加費用がかかるシステムであったため、ほとんど変更は叶いませんでした。そうした状況を鑑みて、WMSの刷新を検討し始めた際に、ユーザックさんが『汎用性の高い物を作りましょう』と手を挙げてくれました」

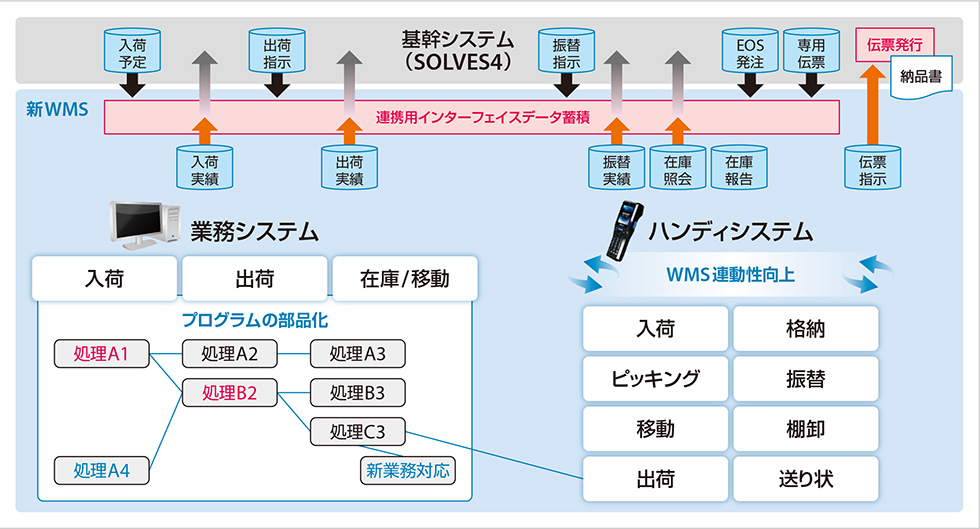

元々、検品支援名人の運用で同社の現場に深くコミットしていたことから、基本的なニーズの理解が早く、従来型WMSの基本路線を踏襲しながら、具体的なオプションを追加していくイメージでの開発が進められ、2017年に従来型WMSと入れ替りでユーザックシステムのWMSが導入されたという(図表1)。

「例えば新たなECサイトとの取り引きが始まる際には、ここでシールが要るとか、こういう明細書を出力して等々、新しい要素は付き物です。ところが従来型WMSでは処理プロセスであるシナリオを部分的にでも変更する際、シナリオ全体を丸ごと新規に追加するしかありませんでした。これでは新しいビジネス展開に際してフレキシブルに対応していくのは困難です。それに比べ、ユーザックさんのWMSはシナリオ内の機能パーツを組み合わせて最小の変更で対応できるシステムのためにそもそもが低コストですし(図表2)、細部については自社内で一定の部分的加工も可能である等、柔軟に処理できるようになったことが魅力ですね」(加藤氏)

現場目線でインターフェイス改善 / 椿本のソータも新規導入

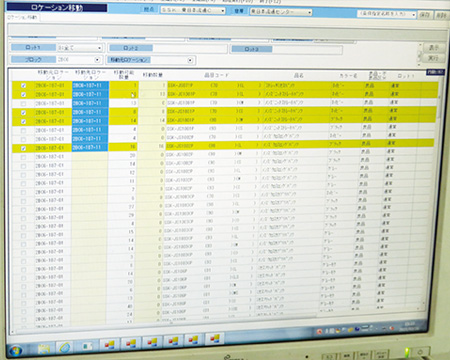

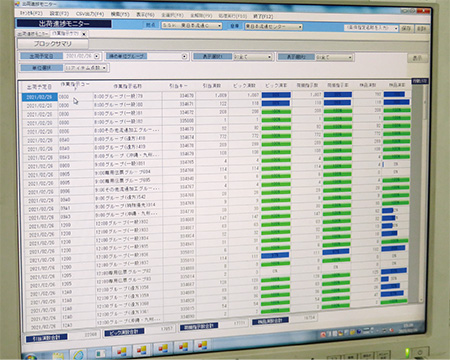

システム内の機能改善ばかりでなく、現場からの声・要望を反映したインターフェイスの改善も多岐にわたっているという。従来は品目コードを漏れなく入力して呼び出す手順だったが、数文字の入力で引き出せる頭出し機能や、ロケーション変更する複数のアイテムを一括して処理できる機能等(写真1)、現場のタッチ回数を大幅に削減した効果は、作業進捗を色分けし、作業完了をグリーンで表示することで直観的に全体の進捗が掴めるようになった効果と併せて(写真2)、極めて大きなものだという。

同社の物流改善の動きは、とどまるところを知らない。2018年には新たなマテハン機器として東日本流通センター内に椿本チエインの“リニソート”(写真3)を導入したのだ。

「スポーツ用品業界のリテールには、10~20店舗程度の規模のチェーン店がいくつかあるといった特徴があります。主にそうした取引先への出荷を念頭に、かなりコンパクトな規模の30シューターのソータを導入することとしました。とは言っても、1時間当たり3,000アイテムは仕分けられるスペックがあります。通常の人手による作業であれば1人が1時間で200~300といったところですから、5人×2時間分の作業を1時間で代行できる計算になります。1週間に1万点近くの運用実績がありますので、それだけでも相当な改善効果が期待できます。

それから、メーカーごとに入荷する大型店舗用の製品を入荷時に店舗ごとに分配して出荷する一連の作業フロー、これをソータに担わせることで、入荷も保管も省いて出荷にこぎ着ける、クロスドッキング的なフローへの変更も構想しました。そこで検品が完了する仕組みが作れればベストでしたが、これは残念ながら各メーカー製品の化粧袋素材が違うためスロープの滑りが異なって仕分けの精度がなかなか100%にならないことから、現状では半分以上がハンディで検品し直すフローとなっています。代わりに色・サイズが混載されて入荷してくる製品をセンター格納用にSKU毎に仕分けする作業に役立てています」(加藤氏)

常に物流改善のモチベーションを絶やすことがない加藤氏だが、コロナ禍の昨年は、やはり相当なダメージがあったという。

「去年はどこのメーカーもモノが入らず、5~7月は売り上げが立たずに大変でした。スポーツ用品は1年前の発注が基本で、遅れて来たものは売れないので安売りをするしかない。業者向けの展示会が開催できないことも響いています。オンライン展示会もあるとはいえ、スポーツ用品というものは実際に触ってみなければわからない部分がとても大切な商品ですので、タッチする機会が奪われた現状はとても難しい事態です」(加藤氏)

そんな状況下で、今後の打開策、新しい展開への見通しはいかがなものか、訊ねてみた。

「1つには、我々はB2B2Cと呼んでいるのですが、卸である当社が直接サイト等を手掛けるのではなく、小売店のサイトからワンクッションで当社に注文が入り、小売店に代わって我々が商品を顧客に直送するスタイル。この比率が否応なく増えることになると見ています。とはいえそれは当社サイドから目標を立てて取り組むスタンスではありません。そうした要望は確実に増えてきており、同業他社も広く展開していることから、追従せざるを得ない、というのが正直な認識です。どうしても、データの並びを変更する等、追加の作業が発生しがちなものですから、ここでもまたユーザックさんに頼ることになるかもしれません(笑)」

明るく力強いコメントに触れると、我が国スポーツ用品卸の大手にとって、目の前の壁は障害物ではなく、クリアしがいのある目標なのかもしれないと感じる。この先の新展開に大いに期待しよう。